Vai trò hệ thống Nitơ

Khí Ni-tơ có vai trò quan trọng trong công nghiệp chế biến dầu khí, đặc biệt là đối với các Nhà máy lọc hoá dầu. Khí Ni-tơ là một dạng khí trơ thích hợp để cách ly các môi trường hoạt động có khả năng gây cháy nổ nếu các môi trường

này tiếp xúc với nhau, cách ly các sản phẩm dễ bị ô-xy hoá với môi trường không khí. Ngoài ra, khí Ni-tơ còn được sử dụng rộng rãi trong giai đoạn chuẩn bị khởi động nhà máy, sửa chữa và bảo dưỡng máy móc, đường ống như dùng để đuổi không khí ra khỏi thiết bị. Khí Ni-tơ trong nhà máy được cung cấp thành mạng lưới đường ống tới các hộ tiêu thụ dưới dạng khí có áp suất thấp (khoảng 7÷11Kg/cm2).

Các phương pháp sản xuất khí ni tơ

Hiện nay, sản xuất Ni-tơ về cơ bản vẫn đi từ nguồn Ni-tơ trong không khí tự nhiên. Quá trình sản xuất Ni-tơ đi từ không khí cho đến nay có các phương pháp chính sau đây:

Phương pháp hoá lỏng không khí rồi chưng luyện truyền thống;

Phương pháp hấp phụ phân tử (Pressure Swing Adsorption-PSA);

Phương pháp màng lọc phân tử (hấp phụ) kết hợp kỹ thuật siêu lạnh (molecular sieve adsorption and Cryogenic air separation).

Phương pháp hoá lỏng không khí

Theo phương pháp sản xuất Ni-tơ truyền thống, không khí được nén tới áp suất cao và làm mát để thu hồi không khí ở dạng lỏng rồi tiến hành chưng cất tách riêng biệt các thành phần khí Ni-tơ, khí Ô-xy và khí Cacbonic ở dạng lỏng. Phương pháp này có ưu điểm là cho phép sản xuất được đồng thời nhiều loại khí có độ tinh khiết cao, phù hợp công suất lớn. Tuy nhiên, sản xuất Ni-tơ theo phương pháp này đầu tư lớn do các thiết bị làm việc ở áp suất cao, giá thành sản phẩm cao nếu như mục đích chỉ thu hồi Ni-tơ.

Phương pháp hấp phụ phân tử

Phương pháp hấp phụ phân tử dựa vào khả năng hấp phụ chọn lọc dưới áp suất của một số chất để tách Ni-tơ ra khỏi không khí. Phương pháp này có ưu điểm là đơn giản, hệ thống hoạt động ở áp suất không cao. Tuy nhiên, phương pháp này chỉ sản xuất được Ni-tơ ở trạng thái khí mà không sản xuất được Ni-tơ ở trạng thải lỏng vì vậy không phù hợp với yêu cầu của nhà máy chế biến dầu khí (nhu cầu khí Ni-tơ không giông nhau ở một thời điểm vì vậy công suất hệ thống thường thiết kế ở mức trung bình, tại các thời điểm nhu cầu cao thì cần có Ni-tơ lỏng dự trữ cho nhu cầu gia tăng đột biến tại một số thời điểm).

Phương pháp lọc phân tử kết hợp kỹ thuật siêu lạnh

Theo phương pháp này, không khí được nén tới áp suất thích hợp (khoảng 7÷14Kg/cm2) rồi đưa qua một sàng lọc phân tử (hấp phụ) để tách khí CO2 và

hơi nước ra khỏi khí nén. Khí nén sau đó được làm lạnh tới nhiệt độ rất sâu nhờ kỹ thuật siêu lạnh để tách Ni-tơ có độ tinh khiết cao ra khỏi hỗn hợp.

Phương pháp sản xuất Ni-tơ này hiện nay được sử dụng phổ biến trong nhà máy lọc dầu nhờ những tính năng ưu việt:

Sản xuất được cả Ni-tơ lỏng và khí phù hợp yêu cầu sử dụng;

Hệ thống hoạt động ở áp suât thấp;

Giá thành sản phẩm thấp hơn.

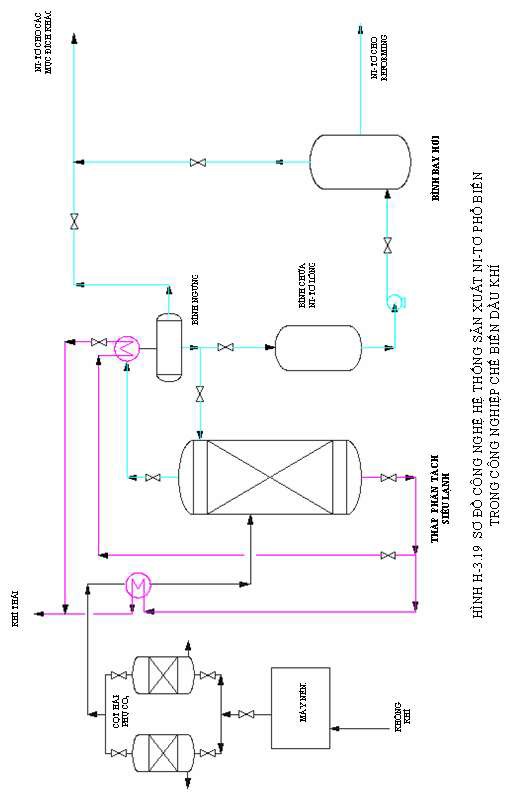

Sơ đồ nguyên lý hoạt động của hệ thống sản xuất ni-tơ bằng phương pháp màng lọc phân tử kết hợp kỹ thuật siêu lạnh được trình bày trong mục dưới của bài học này.

Cấu tạo và nguyên lý hoạt động

Nguyên lý hoạt động

Sơ đồ nguyên lý hoạt động của hệ thống sản xuất Ni-tơ được mô tả trong hình H-3.19. Theo sơ đồ công nghệ này, không khí được các máy nén khí nén tới áp suất thích hợp sau đó được làm mát tới nhiệt độ của không khí môi trường nhờ hệ thống làm mát của máy nén. Không khí nén sau khi làm mát tiếp tục được hạ nhiệt độ xuống khoảng 200C rồi đưa tới tháp hấp phụ phân tử. Tại đây, khí các cacbonic và hơi ẩm được tách ra khỏi không khí nhờ các màng lọc phân tử. Các tháp hấp phụ này làm việc theo nguyên tắc gián đoạn, một hoạt động và một ở trạng thái tái sinh. Không khí sạch sau đó tiếp tục được đưa đến tới thiết bị trao đổi nhiệt với dòng sản phẩm lạnh đi ra từ tháp phân tách siêu lạnh. Không khí nén sau thiết bị trao đổi nhiệt ở trạng thái gần ngưng tụ. Không khí lạnh được đưa vào tháp phân tách siêu lạnh, ở đây Ni-tơ và Ô-xy được phân tách ra riêng biệt do có nhiệt độ ngưng tụ khác nhau. Khí Ô-xy lỏng được tách ra ở đáy tháp, khí Ni-tơ ngưng tụ một phần ở đỉnh tháp và cho hồi lưu lại tháp siêu lạnh. Ô-xy lỏng có nhiệt độ thấp ở đáy tháp được đem trao đổi nhiệt với khí Ni-tơ đi ra ở đỉnh tháp siêu lạnh để thu hồi Ni-tơ lỏng. Phần khí Ni-tơ không ngưng tụ được đưa tới hệ thống phân phối. Một phần khí Ni-tơ ngưng tụ được đưa tới bể chứa Ni-tơ lỏng để dự phòng cho những giai đoạn cao điểm sử dụng ni-tơ vượt quá công suất tức thời của hệ thống sản xuất. Điều này rất quan trọng đối với các hộ tiêu thụ đặc biệt mà cần phải được cung cấp ổn định và có độ dự phòng cao (như nhu cầu cấp cho phân xưởng Reforming tái sinh xúc tác liên tục).

Cấu tạo

Hệ thống cung cấp Ni-tơ bao gồm các bộ phận chính sau:

Bộ phận sản xuất khí Ni- tơ tinh khiết;

Bộ phận tàng trữ;

Bộ phận phân phối.

Bộ phận sản xuất Ni-tơ

Bộ phận sản xuất Ni-tơ bao gồm các thiết bị chính: Máy nén khí với hệ thống làm mát, tháp hấp phụ phân tử, thiết bị trao đổi nhiệt và tháp phân tách siêu lạnh.

Dạng máy nén sử dụng cho hệ thống sản xuất Ni-tơ do nhà thiết kế và nhà cung cấp thiết bị trọn gói quyết định để phù hợp với dải công suất và áp suất yêu cầu. Tuy nhiên, máy nén thường được sử dụng là dạng máy nén kiểu ly tâm hoặc trục vít. Các máy nén này thường kèm theo các dàn ngưng tụ để làm mát khí nén xuống nhiệt độ xấp xỉ nhiệt độ không khí môi trường.

Tháp hấp phụ phân tử được bố trí làm việc gián đoạn, vì vậy, trong hệ thống thường bố trí hai tháp hoạt động theo nguyên tắc một tháp hoạt động và một tháp tái sinh. Tháp này có chức năng giữ phân tử khí cacbonic và hơi nước không cho đi qua lớp màng lọc hoặc lớp hấp phụ lắp đặt bên trong tháp. Sau một thời gian hoạt động, lượng khí cacbonic và hơi nước giữ lại tương đối nhiều làm bão hoà lớp đệm, tháp sẽ được tái sinh bằng cách thổi ngược bằng khí Ô-xy đi ra từ tháp siêu lạnh.

Giữa tháp hấp phụ phân tử và tháp phân tách siêu lạnh, các thiết bị trao đổi nhiệt được lắp đặt nhằm làm lạnh không khí nén (đã tách khí cacbonic và hơi nước) bằng khí Ô-xy lỏng có nhiệt độ thấp đi ra từ đáy tháp phân tách siêu lạnh. Các thiết bị trao đổi nhiệt này làm việc theo nguyên tắc trao đổi nhiệt gián tiếp, dòng chảy ngược chiều. Các thiết bị trao đổi nhiệt kiểu bo mạch in hoặc dạng tấm bản hàn kín sẽ được sử dụng cho mục đích này.

Tháp phân tách siêu lạnh là một trong hai thiết bị trung tâm của bộ phận sản xuất Ni-tơ. Về nguyên tắc, tháp phân tách siêu lạnh hoạt động gần như một tháp chưng cất bình thường để phân tách Ni-tơ và Ô-xy lỏng ra ở đáy tháp và đỉnh tháp. Điểm đặc biệt của tháp này là hệ thống "siêu lạnh" để chuyển hỗn hợp khí Ni-tơ và Ô-xy từ trạng thái khí sang trạng thái lỏng. Khí Ô-xy có nhiệt độ ngưng tụ thấp sẽ ngưng tụ và thu về đáy tháp còn Ni-tơ sẽ thoát ra ở đỉnh tháp và ngưng tụ một phần thành trạng thái lỏng.

Bộ phận tàng trữ và bay hơi

Các dòng khí hoá lỏng thu được từ tháp phân tách siêu lạnh chỉ có khí Ni- tơ được thu làm sản phẩm còn Ô-xy lỏng với độ tinh khiết không cao sẽ đem đi trao đổi nhiệt (làm lạnh không khí trước khi đưa vào tháp siêu lạnh và ngưng tụ khí Ni-tơ) rồi thải lại môi trường. Phần khí Ni-tơ không ngưng tụ được đưa tới hệ thống phân phối. Ni-tơ lỏng ngưng tụ ở đỉnh tháp siêu lạnh một phần được chuyển về bình chứa phần còn lại cho hồi lưu lại tháp.

Việc dự trữ Ni-tơ hoá lỏng là yêu cầu bắt buộc vì lý do an toàn vận hành và lý do kinh tế đối với Nhà máy lọc hoá dầu. Nhu cầu sử dụng khí Ni-tơ không giống nhau tại mỗi thời điểm, nếu xây dựng hệ thống thiết bị với công suất đủ để đáp ứng được nhu cầu sử dụng lớn nhất của nhà máy thì không cần phải đầu tư hệ thống dự trữ khí. Tuy nhiên, công suất dư của hệ thống rất lớn dẫn đến lãng phí về công suất dư thừa ở thời điểm hoạt động bình thường. Giải pháp kỹ thuật hợp lý hay được sử dụng trong các nhà máy lọc hoá dầu là xây dựng một hệ thống sản xuất khí Ni-tơ với công suất hợp lý đáp ứng được nhu cầu sử dụng bình thường và cộng thêm một công suất dư làm dự phòng cho các nhu cầu không thường xuyên khác. Ni-tơ được dự trữ dưới dạng lỏng, khi nhu cầu tiêu thụ tăng đột biến sẽ được đưa tới thiết bị bay hơi để cấp Ni-tơ bổ sung cho hệ thống phân phối.

Thiết bị bay hơi có nhiệm vụ chuyển Ni-tơ từ trạng thái lỏng sang trạng thái khí nhờ thiết bị bay hơi ở điều kiện nhiệt độ môi trường. Để đảm bảo an toàn vận hành, hệ thống tàng trữ và bay hơi Ni-tơ được chia thành hai hệ thống riêng biệt. Một hệ thống cung cấp cho các nhu cầu bình thường (như đuổi khí, cách ly các chất dễ ôxy hoá,...) và môt hệ thống cung cấp cho các nhu cầu đặc biệt đòi hỏi khả năng cung cấp khí liên tục đúng chất lượng yêu cầu (các hệ thống cách ly môi trường dễ cháy nổ như hệ thống tái sinh xúc tác của phân xưởng Reforming)

Hệ thống phân phối

Khí Ni-tơ từ thiết bị bay hơi và tháp phân tách sẽ được đưa tới mạng lưới phân phối Ni-tơ trong Nhà máy. Với các hộ tiêu thụ quan trọng như phân xưởng Reforming, hệ thống cấp Ni-tơ được thiết kế tách biệt với mạng lưới cung cấp chung toàn nhà máy. Khi nhà máy hoạt động ở chế độ bình thường, Ni-tơ cấp cho các hộ tiêu thụ là Ni-tơ ở thể khí thu từ tháp siêu lạnh. Khi áp suất hệ thống giảm (nhu cầu tiêu thụ vượt quá lượng khí cung cấp) thì hệ thống bay hơi sẽ cấp Ni-tơ bổ sung từ các bình dự trữ vào hệ thống để bù đắp phần thiếu hụt. Ni- tơ được cấp tới các hộ tiêu thụ bằng mạng lưới đường ống.

Các hộ tiêu thụ chính

Khí Ni-tơ được tiêu thụ chủ yếu cho các mục đích cách ly môi trường như trong phân xưởng tái sinh xúc tác, các khu bể chứa sản phẩm trung gian và sản phẩm cuối dễ bị ô-xy hoá. Trong giai đoạn chạy thử nhà máy, một lượng lớn Ni- tơ được sử dụng với mục đích đuối khí ra khỏi thiết bị, phá môi trường chân không (với các Nhà máy chế biến dầu khí, các thiết bị chế biến dầu tuyệt đối không để có mặt của ô-xy bên trong thiết bị nhằm tránh những thảm họa cháy nổ xảy ra. Vì vậy, trong quá trình xây dựng và vận hành các Nhà máy lọc hoá dầu, các phân xưởng phụ trợ nói chung và phân xưởng sản xuất Ni-tơ nói riêng thường phải được hoàn thành trước để phục vụ cho các mục đích trên. Các bể chứa các chất dễ bị ô-xy hoá ở phía trên bề mặt được phủ một lớp khí Ni-tơ nhằm ngăn cản sự tiếp xúc của ô-xy với các chất này, đặc biệt là các sản phẩm cracking.

Chất lượng khí Ni-tơ yêu cầu

Ni-tơ sử dụng trong các Nhà máy chế biến dầu khí với tư cách là khí trơ, vì vậy, chất lượng của nó phải đạt được tiêu chuẩn chất lượng nhất định để tránh ảnh hưởng đến hoạt động chung của nhà máy. Thông thường thành phần khí Ni-tơ cung cấp phải đạt được tiêu chuẩn như sau:

Bảng 3-1-Thành phần khí Ni-tơ

Thành phần------------>Đơn vị đo------------>Số lượng

Nitrogen------------>(% vol min)------------>99.7

Carbon Monoxide (CO)------------>ppm vol max------------>20

Ô-xy------------>------------->10

Carbonic (CO2)------------>------------->20

Chlorine------------>------------->1

Hydrocarbons------------>------------->5

Nước------------>------------->5

Hydrogen------------>------------->20

Khí trơ khác------------>ppm------------>phần còn lại

Khí Ni-tơ cấp tới các hộ tiêu thụ thường phải có áp suất trong khoảng từ 7,5÷11Kg/cm2.